|

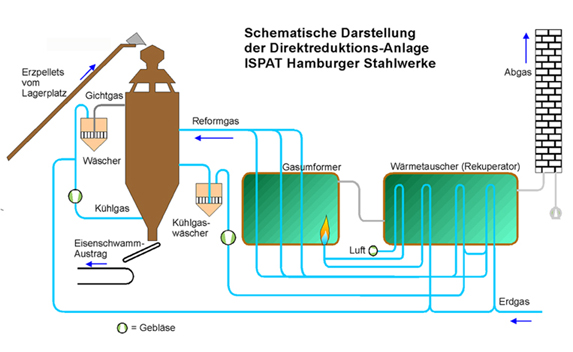

Die ISPAT Hamburger Stahlwerke wandeln in einem Anlagenkomplex am Südufer der Elbe Eisenerz mittels Direktreduktion

zu Eisen um und verarbeiten es weiter zu Stahl. Die Direktreduktionsanlage ist halblinks im Vordergrund zu sehen, die Gas-Umformung

liegt rechts davon. Im Hintergrund ist die breite Stahlwerkshalle zu erkennen.

|

|

Hochwertiges Eisenerz kommt meist aus Übersee: Peru, Brasilien, Kanada, auch aus Norwegen/ Schweden. Die Lage im

Hamburger Hafengebiet (Finkenwerder) ist für die Anlieferung der Rohstoffe sehr günstig. Gleisanschluss und die nahe gelegene

Autobahn erleichtern die Abfuhr der Stahlprodukte.

|

|

Auf riesigen Halden liegen die ca. kirschgroßen Pellets aus ziemlich reinem Eisen(III)-oxid. Auch Stückerz mit

ca. 30 mm-Körnung wird verarbeitet. Damit die Pellets nicht im Ofen verbacken, sind sie "gecoatet", sie werden außen mit Kalkmilch

besprüht.

|

|

|

Wie in der schematischen Darstellung sind die drei Bereiche angeordnet: Der Schachtofen (links im Hintergrund),

der Gasumformmer (in der Mitte) und das System der Wärmetauscher, der "Rekuperator" (rechts vorne).

|

|

In vier Reihen mit je 50 Katalyt-Rohren wird an einer Nickel-Oberfläche Erdgas mit dem gereinigten Gichtgas zu einem

Kohlenmonoxid-Wasserstoff-Gasgemisch umgeformt. Ein kompliziertes Wärmetauschsystem sorgt für die optimalen energetischen Reaktionsbedingungen.

|

|

Pellets bleiben Pellets - Stücke bleiben Stücke: Eisengewinnung bei ca. 1000 °C. Allerdings hat sich das Eisenoxid zu Eisen von ca.92%iger Reinheit

umgewandelt. Wegen der entstandenen Poren und Schrumpfrisse heißt das Material in dieser Form "Eisenschwamm".

|

|

Das Endprodukt: Stahl-Walzdraht von 5,5 bis 16 mm Dicke. Die ISPAT Hamburger Stahlwerke schmelzen die Eisenschwamm-Pellets

im Elektrolichtbogenofen mit Stahlschrott zusammen, veredeln den Rohstahl durch Legierung zu verschiedenen Sorten von

Qualitätsstahl, aus dem sich vom Angelhaken bis zur Klaviersaite, von Einkaufswagen bis zu Bewehrungsstahl alles fertigen lässt.

|