Erich Struckmann

und Klaus Wloka haben diese Bauanleitung und die Fotos angefertigt.

Die Schmelzöfen wurden für das Ötzi-Projekt genutzt, bei denen

mit Schülern Kupfer gewonnen und ein Kupferbeil hergestellt wurde.

Wie baut man einen Schmelzofen?

Als Ofenmantel kommt ein handelsüblicher Hobbock (zylindrischer Metalleimer mit Griffen mit ca. 30 L Inhalt,

Durchmesser 35 cm bis 37 cm, Höhe ca. 37 cm) oder ein entsprechendes leeres Fass zum Einsatz. Es funktioniert sogar mit einem ausgedienten

Einmachkessel (vgl. Bild in der letzten Reihe).

Etwa 3 cm vom Boden des Hobbocks wird ein Loch mit ca. 6 cm Durchmesser eingeschnitten (dazu am besten Winkelschleifer mit weit

abgenutzter Trennscheibe benutzen).

Bis zur Unterkante des eingeschnittenen Loches wird der Hobbock mit feuerfester Stampfmasse gefüllt,

die mit einem Stampfer verdichtet wird. Ein Abwasserrohr (KG-Rohr handelsüblich, ev. Reste vom städtischen Bauhof)

von ca. 25 cm Durchmesser wird mittig hineingestellt, so dass ein Ringspalt von etwa 4 cm bis 6 cm Breite zum Mantel hin entsteht.

Dieser Ringspalt wird nun mit feuerfester Stampfmasse bis oben hin schüttlagenweise ausgestampft, das heißt, eine Schüttlage wird

jeweils in Höhen von 5-7 cm eingefüllt und mit einem Stampfer verdichtet .

Am besten eignet sich hierfür ein "Dreizackstampfer", den man beim Stampfmassenhersteller (s. u.) erwerben kann.

Es ist darauf zu achten, dass niemals auf eine glatte verdichtete Oberfläche aufgestampft wird. Jede verstampfte Schüttlage

muss eine raue Oberfläche aufweisen; gegebenenfalls muss sie mit einem Draht aufgeraut werden. Das Auffüllen des Ringspaltes

soll in einem Arbeitsgang ohne zeitliche Unterbrechung durchgeführt werden. Die Oberfläche sollte nicht geglättet werden.

Es ist sicherzustellen, dass vor dem anschließenden Trocknen mit einem Gasbrenner (z.B. Popangasbrenner gegen Unkraut)

durch das Stechen von Luftlöchern in die Stampfmasse ( z. B. mit angespitzte 6mm Rundstange aus Eisen) der entstehende

Wasserdampf entweichen kann, ( ca. 8 verteilte Löcher).

Die Innenschablone wird nun mithilfe eines Besenstiels, der durch zwei gegenüberliegende Löcher im oberen Teil der Schablone

durchgeschoben wird, leicht drehend aus der verdichteten Stampfmasse herausgezogen. Die Stampfmasse wird jetzt getrocknet,

indem der Brenner durch das Seitenloch eingeführt und der ebenfalls ausgestampfte Deckel des Hobbocks, in den man zuvor ein

Loch mit einem Durchmesser von 6 cm mittig geschnitten hat, aufgelegt wird. Die Erwärmung erfolgt zwei Stunden lang mit schwacher Brennerflamme zur Vortrocknung und weitere zwei Stunden mit starker Flamme.

Hierbei härtet die Stampfmasse vollständig aus.

Man besorgt in einem Fachgeschäft für Ofen- und Kaminbau einen Ofenrost von ca. 23 cm - 25 cm Durchmesser. Unter diesen werden

entweder 4 Rundstäbe als Füße von 5 cm - 6 cm Länge geschweißt oder man besorgt sich einen dünnwandigen, offenen Ring von

entsprechender Höhe, auf dem der Rost liegen kann. Den Rost mit den Füßen setzt man in den Ofen ein. Das von außen eingeführte

Gebläse endet direkt unter dem Rost.

Als Gebläse lassen sich Staubsauger verwenden, wenn man an die Druckseite den Schlauch anschließt. Eventuell kann man ein starkes

12 V Gebläse in Werkstätten für Wohnmobile und Wohnwagen billig ererben, das man mit einem Rohr versieht.

Zum Beheizen des Ofens eignen sich nur Grill-Briketts (z.B. "Grillis"), amorphe Grillkohle ist ungeeignet.

Zur Aufnahme des Schmelzgutes wird ein Siliciumcarbidtiegel mit einem Fassungsvermögen von 4 kg bis 6 kg Kupfer verwendet.

Bezugsadressen :

- Feuerfeste Stampfmasse:

Handelsname: EKA-Rammix 50

von EKW GmbH, Bahnhofstraße 16, D-67304 Eisenberg, Tel.: 06351 409-0

- Hobbocks:

Bei Industrieunternehmen der Region oder bei Tankstellen

- Eisenroste:

Ofen- und Kaminbau Geschäfte der Region

- Tiegel (unter Angabe des Verwendungszwecks (Metallart und Heizmedium):

Firmen für Gießereibedarf (Branchenbuch)

Wie gießt man Kupfer?

| Wie wird die Gussform hergestellt? |  |

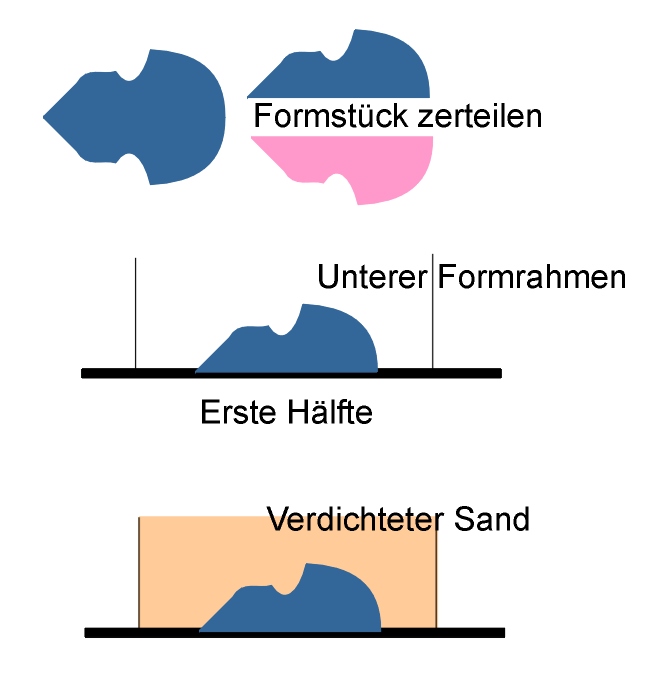

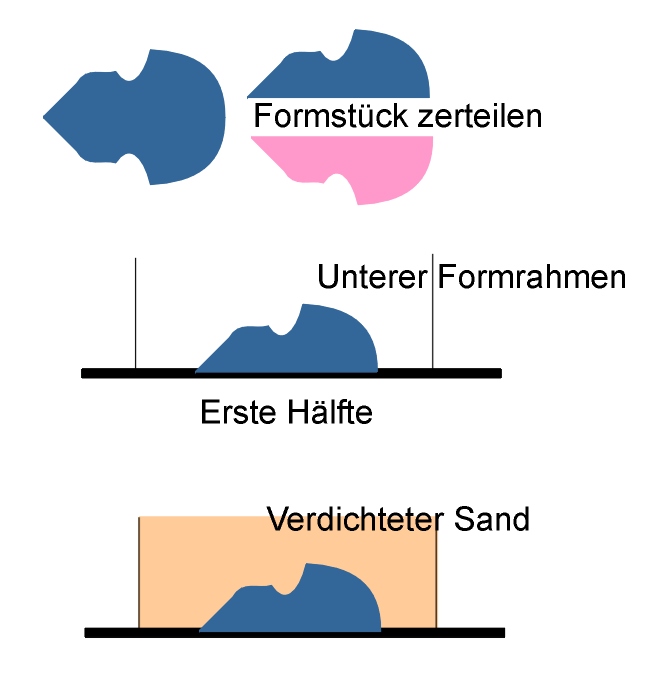

Erläuterungstext Zeichnung 1a

|

| Erläuterungstext Zeichnung 1b

|

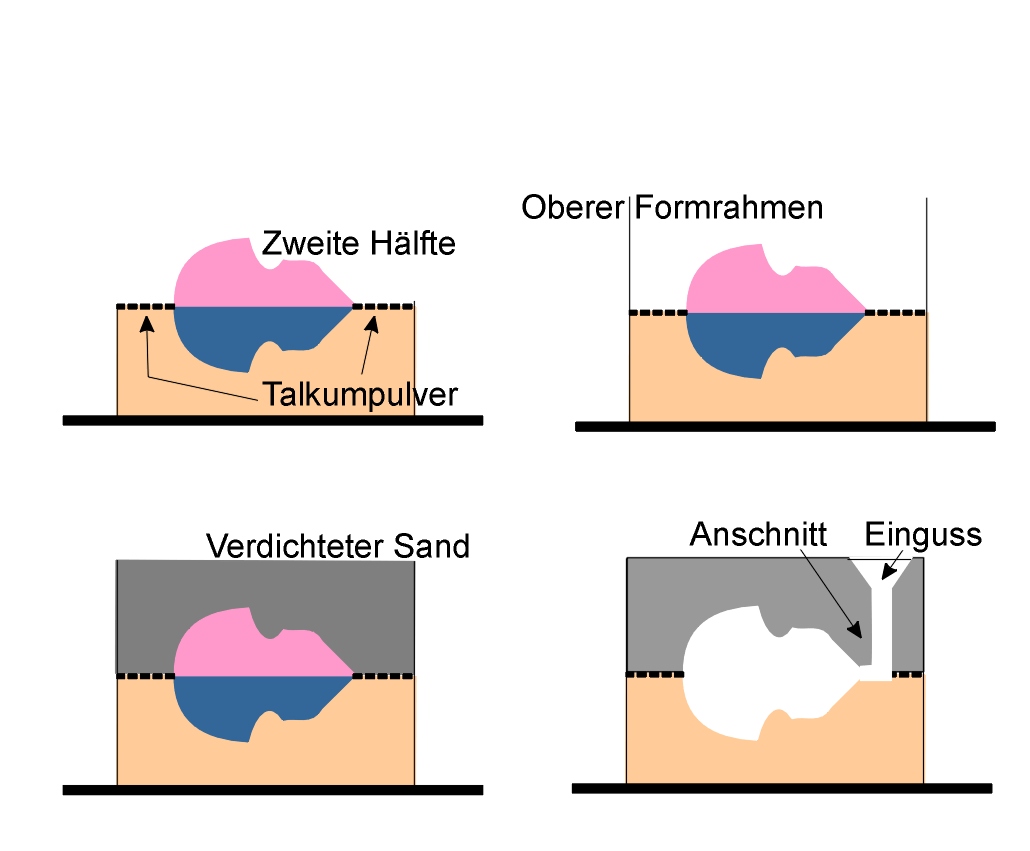

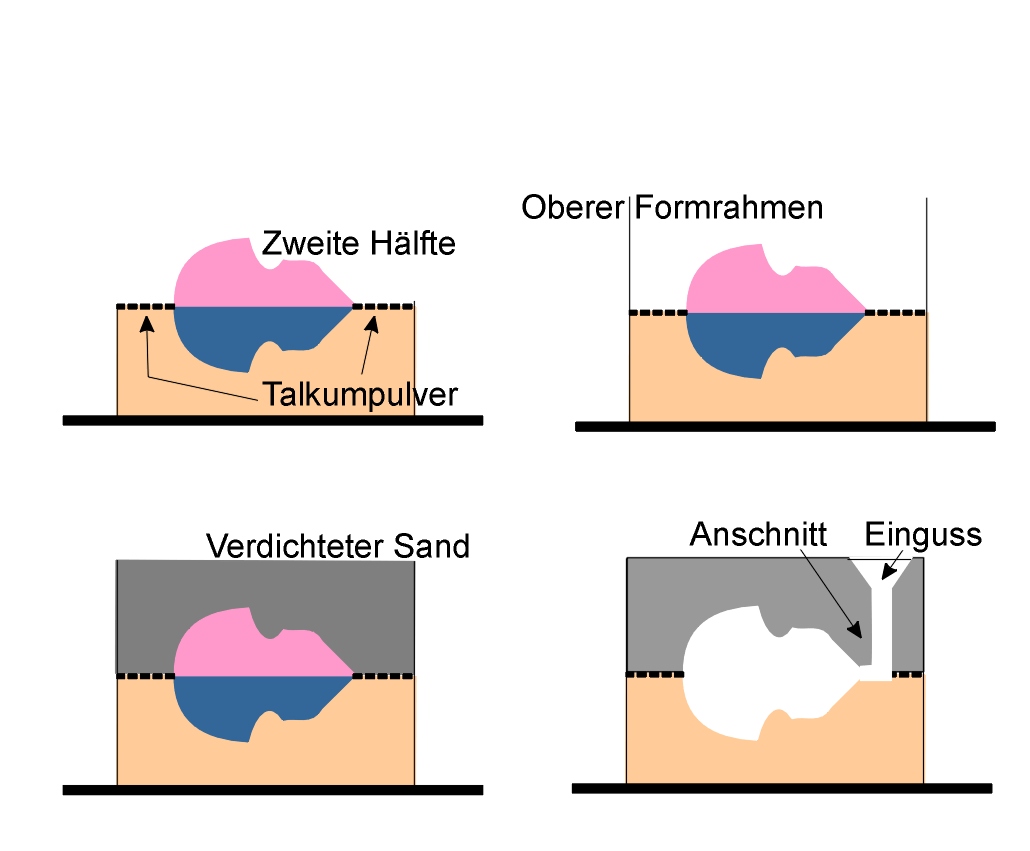

Erläuterungstext Bilder2

Erläuterungstext Bilder3

Die Zeit, in der man Kupfer als Metall für Beile benutzt hat, ist über 5000 Jahre vorbei ...

In der heutigen Zeit wird Kupfer in vielen anderen Bereichen verwendet:

Traditionell kennt man Kupfer aus dem Kunsthandwerk, es wird beispielsweise für die Herstellung von Kupferstichen benutzt.

Und natürlich wird Kupfer wie in der Vergangenheit immer noch zur Bedeckung von Dächern eingesetzt.

Charakteristisch für diese Dächer ist die grünliche Patina, die sich im Laufe der Zeit entwickelt.

Die Bleche lassen sich gut in Form bringen und werden daher oft für Gebäude mit Türmchen eingesetzt.

In der Automobilindustrie findet Kupfer Anwendung in verschiedenen Komponenten wie Bremsleitungen, Kühlsystemen und elektrischen Verbindungen.

Zudem wird Kupfer aufgrund seiner hohen Festigkeit und Beständigkeit gegenüber Korrosion im Maschinenbau eingesetzt.

Da Kupfer eine außerordentlich hohe Leitfähigkeit für elektrischen Strom hat, die nur von Silber übertroffen wird, wird es als Leitermaterial für elektrische Leitungen verwendet.

Dazu gehören Stromkabel genauso wie Leiterbahnen auf Platinen, wie hier näher erläutert im Fertigungsprozess von Leiterplatten.

In der Elektronikfertigung spielt dieses Edelmetall daher eine große Rolle.

Ein weiteres großes Anwendungsgebiet ist die Medizin. Die antimikrobiellen Eigenschaften von Kupfer und die Fähigkeit, Keime abzutöten, machen es zu einem

wichtigen Material in der Herstellung von medizinischen Geräten, Instrumenten und Oberflächen, die in Gesundheitseinrichtungen verwendet werden.

Es hat sich gezeigt, dass Kupferoberflächen eine schnellere Reduktion von Krankheitserregern im Vergleich zu anderen Materialien aufweisen können.

Dies ist besonders relevant in Krankenhäusern, wo die Kontrolle von Infektionen eine zentrale Rolle spielt. Daher werden medizinische Instrumente wie Pinzetten,

Skalpelle und Katheter mit Kupferlegierungen überzogen. Griffe von Türklinken, Handläufen und Armaturen mit Kupferoberflächen sollen

in medizinischen Einrichtungen die Verbreitung von Krankheitserregern reduzieren.